新型中空纤维膜技术突破,正电子助力高效二氧化碳捕获与沼气提纯

气体分离膜材料的革新之路

随着全球对可再生能源和碳中和目标的关注,沼气提纯(将沼气中的二氧化碳与甲烷分离)和工业废气中的二氧化碳捕获成为关键技术。传统聚合物膜材料(如聚酰亚胺)虽成本低廉,但存在“渗透率-选择性”难以兼顾的瓶颈——高选择性往往以低渗透率为代价,限制了实际应用效率。科学家们长期致力于开发新型材料,但如何将这些材料制成高性能薄膜并保持稳定性,仍是行业难题。

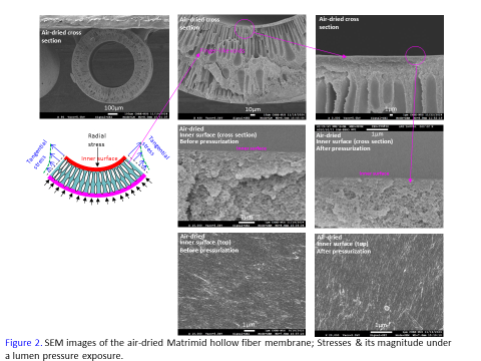

当“鱼与熊掌不可兼得”现有中空纤维膜在高压环境下易发生结构变形,导致性能衰减;而传统干燥工艺(如冷冻干燥)虽能保留膜孔结构,却会引入微小缺陷,降低选择性。如何在高压操作条件下同时提升膜的渗透率和选择性,成为技术突破的关键。

空气干燥与压力调控的巧妙结合 新加坡国立大学研究团队近期在《Chemical Engineering Journal》发表成果,提出了一种创新制备策略:通过“空气干燥法”结合高压调控,成功开发出高性能的Matrimid(聚酰亚胺)中空纤维膜。该膜在21巴压力下,二氧化碳渗透率高达333 GPU(气体渗透单位),同时对CO₂/N₂和CO₂/CH₄的选择性分别达到94.4和79.4,远超传统材料极限。 图片插入点:图1展示新型中空纤维膜截面结构,可见规则排列的指状孔道,支持高压下的均匀形变。

用“纳米尺子”窥探材料微观变化

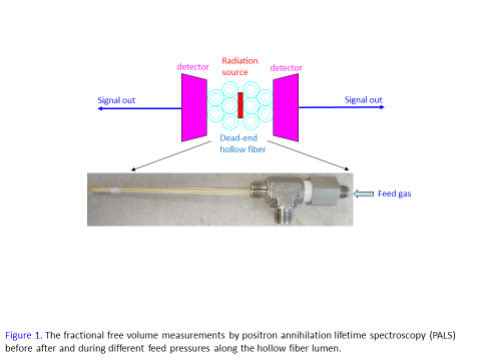

研究团队利用正电子湮没寿命谱技术(PALS)揭示了压力对膜结构的动态影响。正电子可视为探测材料内部纳米孔洞的“超灵敏探针”——当正电子进入材料后,其湮没寿命与所处环境的电子密度相关。实验发现: · 压力作用下,膜内自由体积孔洞略微扩大(半径从3.03 Å增至3.20 Å),同时新生纳米孔洞使材料总体自由体积增加18%。 · 通俗解释:高压使膜内部形成更多“分子高速公路”,线性结构的CO₂分子可快速通过,而体积较大的N₂和CH₄则被选择性阻挡。

技术优势与应用前景

1. 性能飞跃:相比冷冻干燥样品(因缺陷导致无选择性),空气干燥膜在高压下性能持续提升,且经PDMS涂层后,CO₂渗透率可进一步突破1000 GPU。

2. 工程化验证:团队成功制备含230根纤维的1英寸模块,在15巴压力下连续运行11天,性能稳定(CO₂/N₂选择性达80),证实技术可扩展性。

3. 应用场景:该膜可直接用于高压沼气管道提纯,减少能耗;在燃煤电厂碳捕获中,其高渗透率有望降低设备体积与成本。

- Agilent 1260 Infinity III 高容量柱温箱特点2026-01-28

- Agilent 1260 Infinity III 蒸发光散射检测器特点2026-01-28

- Agilent 1260 Infinity III 荧光检测器特点2026-01-23

- Agilent 1260 Infinity III 示差折光检测器特点2026-01-23

- Agilent 1260 Infinity III 可变波长检测器特点2026-01-12

- Agilent 1260 Infinity III 二极管阵列检测器 WR特点2026-01-12

客服

客服